Yalın lean üretim, bir üretim işletmesinde verimliliği en üst düzeye çıkarmayı ve aynı zamanda israfları en aza indirmeyi hedefleyen bir üretim sürecidir. Lean yaklaşımı, müşterilerin değerli gördüğü şeyler dışındaki her şeyin israf olarak kabul edildiği bir yaklaşımdır. Lean üretimin faydaları arasında daha kısa teslim süreleri, daha düşük işletme maliyetleri ve daha iyi ürün kalitesi bulunmaktadır. Bu yöntem, Toyota Üretim Sistemi’ne dayanmaktadır ve otomotiv sektörünün yanı sıra sağlık, yazılım ve çeşitli hizmet sektörlerini de etkilemiştir.

Yalın Üretim Sistemi ve Yalın Üretimin Önemi Nedir?

Lean, her sektörde işletmelerin karlılığını artıran sürekli iyileştirmeleri teşvik eden bir iş modelidir. Rekabetçi iş dünyasında liderler, ürün kalitesini yükseltmek, maliyetleri düşürmek veya tedarik zinciri sürelerini kısaltmak gibi avantajlar aramalıdır. Lean yönetimi, organizasyonların bu hedeflere ulaşmalarına yardımcı olabilir. Lean’ın amacı, değer odaklı uzun vadeli gelişimi destekleyen bir kültür oluşturmaktır. Lean çerçevesinde çalışanlar, kendilerini yetiştiren uzmanlar haline gelerek en zor sorunları bile çözebilirler.

Yalın Lean Üretimin Temel İlkeleri

Lean üretim, belirli ilkeler üzerine kurulmuştur. Bu ilkeleri aşağıdaki gibi sıralayabiliriz.

Değer

Değer, müşterinin ürün veya hizmet için ödeme yapmaya istekli olduğu şeydir ve müşteri tarafından tanımlanır. Bir firma, müşterinin ürüne ne kadar değer verdiğini anlamalı ve buna göre hareket etmelidir. Şirketler, iş süreçlerindeki israfı ve maliyeti en aza indirmeli ve böylece müşterinin makul bir fiyatla alışveriş yapabileceği seviyeye ulaşmalıdır.

Değer Akışı

Bu ilke, bir ürün veya hizmetin üretilmesi için gereken bilgi veya malzemenin akışını kaydetmeyi ve analiz etmeyi içerir. Değer akış haritalaması, bir ürünün ham maddelerden atığa kadar olan tüm yaşam döngüsünü kapsar. Şirketler, her adımı israf açısından incelemeli ve değer katmayan unsurları kaldırmalıdır. Lean düşünce tarzına göre bu çaba aynı zamanda tedarik zinciri uyumunu da teşvik eder.

Akış

Bu ilke, iş süreçlerinin düzgün bir şekilde ilerlemesini sağlayarak kesintisiz akışını amaçlar. Sipariş alımından teslimata kadar olan süreçteki aksaklıkların engellenmesi önemlidir. Akışın sağlanması israfın azaltılmasında önemli bir rol oynar. Lean üretim, üretim sürecindeki kesintileri engellemeyi ve uyumlu bir dizi sürecin entegrasyonu ile faaliyetleri sürdürmeyi hedefler.

Talep Üzerine Üretim

Bu ilke, talebin oluşmasını beklemek yerine yeni işe başlamayı gerektirir. Lean üretim sistemi talep oluşmadan önce hiçbir şeyin satın alınmadığı veya yapılmadığı çekme prensibini benimser. Geleneksel üretim planlama sistemleri yerine, ihtiyaçlar esneklik ve iletişim odaklı bir çekme sistemiyle belirlenir.

Mükemmellik Arayışı

Lean üretim, sürekli iyileştirme fikrine dayanır ve devamlı olarak kalite sorunlarının köken nedenlerini ele alır, israfı belirler ve ortadan kaldırır.

Yalın Üretimde Değer Akışını Haritalama İşlemleri

Yalın üretimde değer akışının haritalanması sayesinde alt ve üst aşamalar detaylı olarak çizilmektedir. İşlem sürelerinin belirlenmesi ve tüm verilerin alınması değer akışını oluşturmaktadır. Her bir aşamada envanter kontrolü de yapılır. Bu durum stok kontrolü ve iş istasyon kurulumlarında da başarıları iki katına çıkartmaktadır.

Tedarikçi olan firmalar müşteri ilişkilerini bu şekilde inceler. Tedarik zincirine bağlı bir şekilde entegrasyon yapılır. Üstelik atıl kapasiteler sayesinde verimsizlik gibi durumlar da ortadan kalkar. Bu şekilde iyileştirme potansiyelleri oluşmaya başlar.

Yalın Üretim Sistemlerinde Akış Oluşturma

Yalın üretim sistemlerinde bir akış oluşturmak ürün değerini belirleme anlamında da avantaj sağlar. Aynı şekilde engellerin kaldırılması ve hizmet koşullarının yüksek performansta sağlanması alanında yalın üretim akışı en önemli noktalar arasında yer alır.

Verimli malzeme desteği, üretim ekipmanları ve robotlar sayesinde otomasyon araçları da uzman bir üretim alanı yaratır. Üstelik iş istasyonlarında en iyi şekilde dağıtım olur. Üretim ve ürün tasarıları ise firmaların hizmet akışına en uygun şekilde yapılır. Ürün revize işlemleri başta olmak üzere üretim hücreleri de ürün hattını verimli hale getirir.

Yalın Lean Üretim Sistemlerinde Devamlılık ve Yenileme

Yalın üretim sistemlerinde devamlılık ve yenileme işlemleri sürekli bir iyileşme kültürü oluşturmaktadır. Aynı şekilde iş performansları da yukarı taşınmaktadır. Performans verileri sayesinde kaliteli iyileştirme yapılır. İş alanında verimliliğin arttırılması devamlılığı sağlar.

İyileştirme fırsatının oluşması ile beraber birden fazla noktada veri analizleri ele alınmaktadır. Yapay zeka kullanımları da bu alanda devreye girer. Yalın üretim iş akışının durmadan ilerlemesini destekler. Veri analitiği sayesinde otomatik izleme ve geliştirme önerileri de bu sistem tarafından hazırlanır.

Yalın Lean Üretim Sistemlerinde Personel Katılım Süreci

Yalın üretim sistemleri personel katılımları ile daha büyük başarılara imza atmaktadır. Çalışanlar bu noktada süreç geliştirme alanında aktiflik sağlar. Önerilerde bulunarak iş performansının geliştirilmesine yardımcı olur. İş sürecinin tasarlanması, geliştirilmesi ve genişletilmesi de disiplin oluşturulması ile sağlanır. Başka bir deyişle çalışanlar kendi aralarında iş paslayarak şirket içerisinde verimliliğin ve hızın artmasına yardımcı olmaya başlar.

Lean Üretim ve Altı Sigma Arasındaki Fark

Altı Sigma, veriye dayalı bir yönetim yaklaşımıdır ve lean ile benzer şekilde atıkları azaltmayı amaçlar. Ancak, bu iki yaklaşım atıkların kökenine farklı şekillerde odaklanır. Lean, atıkların gereksiz adımlar, süreçler ve özelliklerden kaynaklandığını savunurken, Altı Sigma ise atıkların süreç varyasyonlarından kaynaklandığını iddia eder. Yine de, bu iki yaklaşım birbirini tamamlayıcıdır ve “Lean Six Sigma” olarak bir araya getirilerek veriye dayalı bir yaklaşım ortaya konur.

Yalın Üretim ve MES

Dünya devi Toyota tarafından ortaya çıkarılan Yalın Üretim kavramı, israfı ortadan kaldırmaya ve müşteriler için değeri en üst düzeye çıkarmaya odaklanan bir metodolojidir. Özünde Yalın, nihai ürüne katkıda bulunmayan faaliyetleri acımasızca belirleyip ortadan kaldırarak daha az kaynakla daha fazla değer yaratmayı amaçlar. Yalın Üretimin temel ilkeleri şunları içerir:

Tam Zamanında (JIT) Üretim: JIT, malları yalnızca ihtiyaç duyulduğunda üreterek envanteri en aza indirmeyi, böylece depolama maliyetlerini azaltmayı ve üretim akışını kolaylaştırmayı amaçlar.

Sürekli İyileştirme (Kaizen): Kaizen, süreçlerde kademeli ve sürekli iyileştirmeyi içerir ve ön saflardaki çalışanları verimliliği ve kaliteyi artıran küçük değişiklikleri belirlemeye ve uygulamaya teşvik eder.

İnsana Saygı: Yalın Üretim, çalışanları güçlendirmeye ve işbirliği, saygı ve sürekli öğrenme kültürünü teşvik etmeye güçlü bir vurgu yapar.

Değer Akışı Haritalama: Değer akışı haritalama, üretim süreci boyunca malzeme ve bilgi akışını görselleştirmek ve analiz etmek, israf alanlarını ve iyileştirme fırsatlarını belirlemek için kullanılan bir tekniktir.

MES’in Yalın Üretim ile Entegrasyonu

MES ve Yalın Üretim farklı metodolojilere sahip olsa da, entegrasyonları operasyonel mükemmellik için güçlü bir çerçeve oluşturabilir. Üreticiler, MES yeteneklerini Yalın bir bağlamda kullanarak aşağıdaki sinerjik faydaları elde edebilirler:

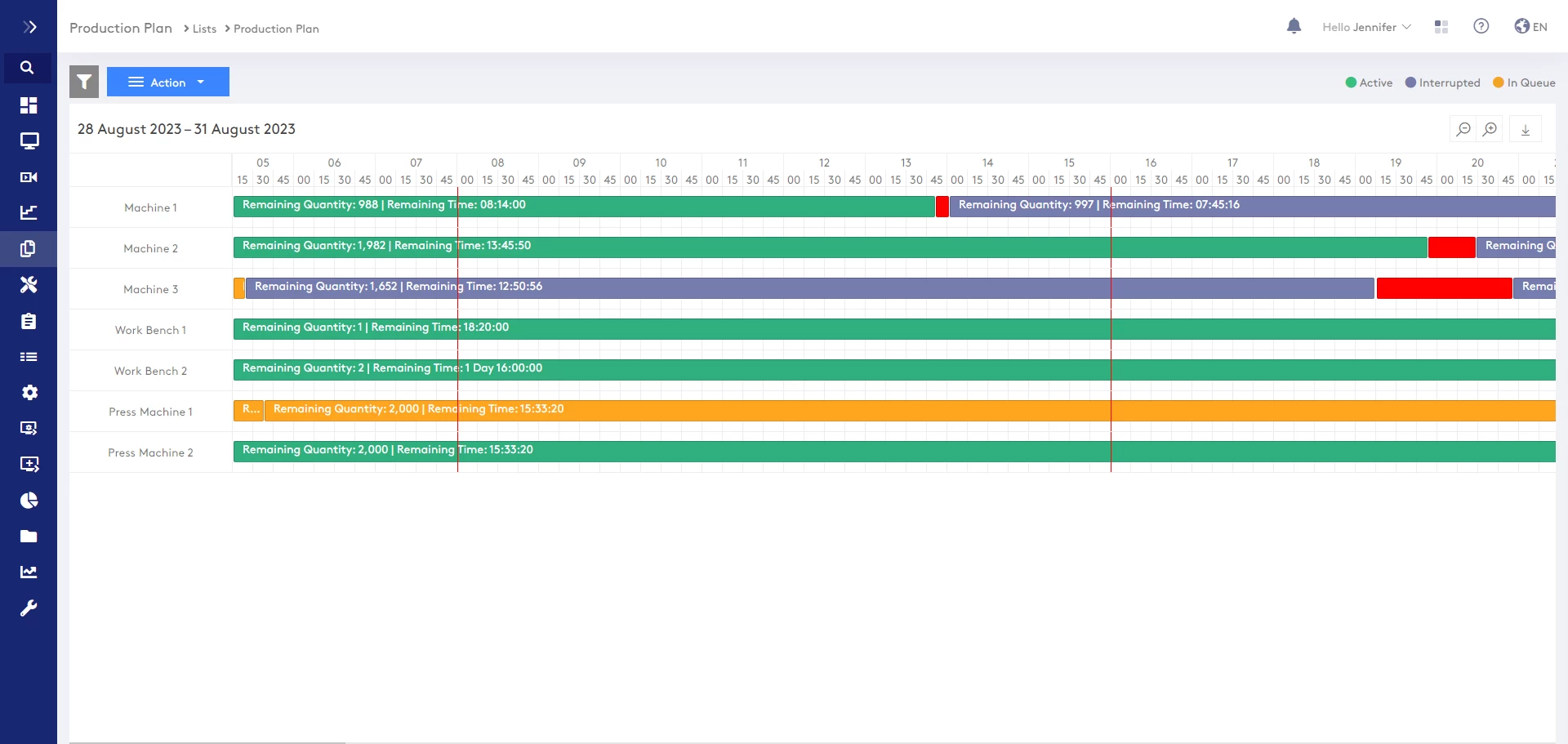

Gerçek Zamanlı Görünürlük ve Kontrol: MES, üretim süreçleri hakkında gerçek zamanlı veriler sağlayarak Yalın uygulayıcıların verimsizlikleri ve darboğazları anında tespit etmesine olanak tanır. Bu görünürlük, Yalın’ın sürekli iyileştirme ilkesine uygun olarak çevik karar verme ve değişen koşullara hızlı yanıt verme olanağı sağlar.

Optimize Edilmiş Kaynak Kullanımı: Kaynak tahsisi ve çizelgeleme gibi MES işlevlerini JIT üretimi gibi Yalın ilkelerle entegre ederek, üreticiler israfı en aza indirirken kaynak kullanımını optimize edebilirler. Bu, üretim kaynaklarının verimli bir şekilde kullanılmasını sağlayarak boşta kalma süresini ve fazla envanteri azaltır.

Veri Odaklı Sürekli İyileştirme: MES sistemleri, Yalın ilkeler doğrultusunda sürekli iyileştirme girişimlerini yönlendirmek için kullanılabilecek üretim performansı hakkında büyük miktarda veri üretir. Üreticiler bu verileri analiz ederek eğilimleri, verimsizliklerin temel nedenlerini ve optimizasyon alanlarını belirleyebilir ve zaman içinde artan iyileştirmeler sağlayabilir.

Geliştirilmiş Kalite Yönetimi: MES çözümleri, ürün kalitesi ve süreç sapmaları hakkında gerçek zamanlı bilgiler sağlayarak kalite yönetimini geliştirir. Üreticiler, kalite yönetimi işlevlerini hata önleme (Poka-Yoke) gibi Yalın ilkelerle entegre ederek kusurları ve yeniden çalışmayı en aza indirebilir, böylece genel ürün kalitesini ve müşteri memnuniyetini artırabilir.

Günümüzün hızla gelişen üretim ortamında, Üretim Yürütme Sistemlerinin (MES) Yalın Üretim metodolojileriyle entegrasyonu, verimliliği en üst düzeye çıkarmak ve operasyonel mükemmelliği sağlamak için cazip bir yaklaşım sunmaktadır. MES’in gerçek zamanlı görünürlük ve kontrol yeteneklerini Yalın’ın israfı ortadan kaldırma ilkeleriyle birleştiren üreticiler, kaynak kullanımını optimize edebilir, kaliteyi artırabilir ve sürekli iyileştirme kültürünü teşvik edebilir. Rekabet yoğunlaştıkça ve müşteri beklentileri arttıkça, bu entegre yaklaşımı benimsemek, küresel pazarda önde olmaya çalışan üreticiler için giderek daha kritik hale gelmektedir.